Вы можете скачать печатную версию этой страницы в формате .pdf для удобного пользования информацией оффлайн!

Нефтегазовая промышленность

Компания ООО «Промышленные измерения» Выполняет измерительные работы с использованием только самых современных измерительных систем и технологий.

Лазерные трекеры Leica AT403 обеспечивают измерение геометрических параметров с точностью ±0.015мм+0.006мм/м. Погрешность определения уровня горизонта составляет 1ʺ (угловая секунда).

Измерительная рука ROMER Absolute Arm обеспечивает точность ±0.02мм.

Нефтегазовая отрасль несёт ключевое значение для мировой экономики, в связи, с чем в данном направлении промышленности используются лишь современные технологии, оборудование и материалы. Наибольшая эффективность применения оборудования достигается при строительстве новых объектов и модернизации уже существующих.

По сравнению с традиционными методами контроля геометрических параметров применение современных высокоточных измерительных приборов при монтаже и контроле качества изготовления основного оборудования на площадках в нефтегазовой промышленности позволяет не только обеспечить соответствие проектному положению, но и ускорить процесс монтажа.

Виды работ, выполняемые при входном контроле оборудования

Виды работ, выполняемые при контроле геометрии оборудования:

- Соосность элементов.

- Контроль поверхности любой формы.

- Определение диаметра.

- Определение радиуса, относительно геометрической оси детали.

- Концентричность элементов.

- Шероховатость поверхности.

- Контроль позиционного расположения центров отверстий.

- Неперпендикулярность.

- Соосность центров контрольных элементов вала.

- Прочие параметры по просьбе заказчика.

Сопровождение монтажа и разметка

- Разметка под анкера с привязкой к осям объекта.

- Разметка трубопроводов для стыковки.

- Сопровождение монтажа при замене секции трубопровода.

- Центровка валов привода.

- Контроль сборки оборудования.

- Сопровождение монтажа и регулировка закладных плит под установку оборудования.

- Взаимное расположение основного оборудования.

- Горизонтальность, плоскостность элементов.

- Контроль точности при изготовлению крупногабаритных деталей, корректировка в процессе изготовления.

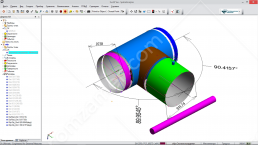

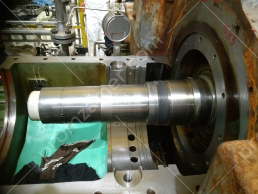

Выполняемый комплекс работ при измерении компрессора

- Контроль элементов компрессора.

- Измерение геометрии корпуса на месте установки оборудования.

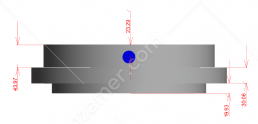

- Измерение размеров и диаметров вала в месте установки уплотнителей и подшипников без демонтажа вала из корпуса компрессора.

- Соосность цилиндрических поверхностей вала.

- Прочие параметры по просьбе заказчика.

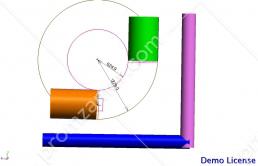

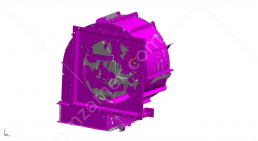

Виртуальная сборка объектов. Реверс инжиниринг

Использование виртуальной сборки и реверс инжиниринга (обратное проектирование) оправдано при модернизации оборудования, когда имеющиеся части сопрягаются с вновь изготовленными деталями.

Задача виртуальной сборки:

- контроль вновь изготовленных деталей и стыковка с рабочими деталями

- контрольная сборка, измерения объектов на разных площадках (возможно на площадках завода изготовителя) которые могут находится на большом расстоянии.

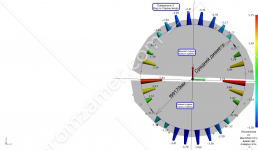

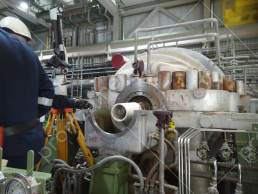

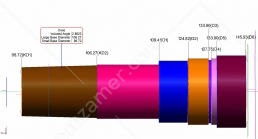

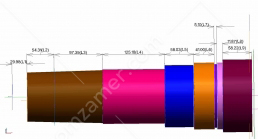

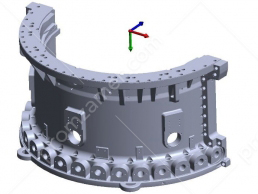

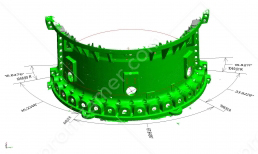

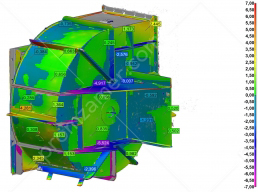

Приведен пример высокоточного измерения всей геометрии корпуса турбины с последующим высокоточным сканированием. В результате работы были измерены все фактические размеры корпуса, построена твердотельная модель для возможности выполнения модернизации турбины и изготовления ответных частей.

Лазерное 3D-сканирование

Лазерное 3D сканирование — это технология, позволяющая бесконтактно определять пространственные координаты большого количества точек на поверхности обмеряемого объекта так называемое облако точек. Опыт инженеров и оборудование, которое мы используем позволяет получить максимально высокоточные облака точек на объектах габаритами до 3м с пространственной точностью 0.05мм.

Получение облака точек на объектах габаритами более 3м с точностью 0.1мм.

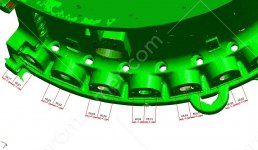

Заказчик получает как само облако точек, так и результаты его обработки — это построенные поверхности, твердотельные модели, сборки. Возможна подготовка чертежей на изготовление детали по результатам сканирования и измерений.

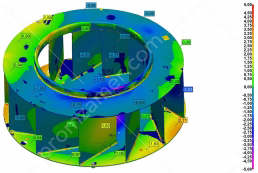

Ниже приведен пример сканирования старого корпуса нагнетателя воздуха и рабочего колеса, целью работы является разработка комплекта чертежей для изготовления нового корпуса и колеса.

Расскажите о проекте

Мы обязательно свяжемся с вами в течение 1 рабочего дня и подготовим всю интересующую вас информацию!