Вы можете скачать печатную версию этой страницы в формате .pdf для удобного пользования информацией оффлайн!

Выверка мельниц

О рудоразмольных мельницах и их работе

Надежная и эффективная работа рудоразмольных мельниц в значительной степени зависит от соблюдения точностных требований конструкторской документации. При габаритах основного оборудования, достигающих 10-30 м, необходимо обеспечение проектных геометрических характеристик с точностью 0,05-0,2 мм.

Учитывая значительные размеры и вес основного оборудования горнообогатительных комплексов, контрольная сборка всей технологической линии зачастую не выполняется, а иногда невозможна. Поэтому необходимо контролировать соблюдение проектной геометрии деталей и сборок на протяжении всего цикла создания и эксплуатации этого оборудования: на заводе-производителе, при монтаже, эксплуатации и во время проведения плановых ремонтных работ.

Традиционные средства контроля геометрических характеристик объектов крупного машиностроения, не позволяют достигнуть необходимой пространственной точности и оперативности измерений в реальных производственных условиях. Все более широкое применение при выполнении прецизионных измерений при создании и эксплуатации уникальных объектов в нашей стране и за рубежом получают роботизированные промышленно-геодезические системы.

Наиболее рационально их применение при обмере крупногабаритных (более 2 метров) объектов с точностью до десятых и сотых долей миллиметра.

Учитывая оперативность проведения измерений в реальных производственных условиях, в режиме реального времени могут быть выявлены критические отклонения от проектных геометрических характеристик (соосность, перпендикулярность, плоскостность, цилиндричность, положение, взаимная ориентация и др.) и применены мероприятия, минимизирующие вредное воздействие нештатной геометрии отдельного элемента на качество работы всей технологической линии.

В настоящее время большинство промышленно-геодезических систем реализуют координато-определяющую технологию контроля геометрических характеристик крупногабаритных объектов сложной формы. В этом случае на поверхности элементов исследуемой технологической линии определяют пространственные ко-ординаты характерных точек и из анализа их взаимного расположения вычисляют необходимые геометрические характеристики.

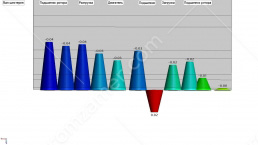

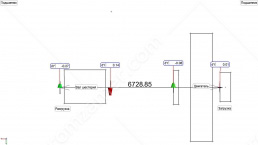

Специалистами ООО «Промышленные измерения» выполнен комплекс работ по определению геометрических характеристик балок металлоконструкций флотомашин 1-6.

Вертикальность оси привода флотомашины напрямую влияет на ресурс работы её элементов, и незначительные отклонения геометрии от проектных значений могут оказывать повышенные нагрузки на подшипники, тем самым сокращая их ресурс в несколько раз. Флотомашины установлены на опорных балках, поэтому вертикальность оси привода определяет горизонтальность опорных балок. Чтобы избежать разборки кожухов привода, было принято решение определить горизонтальность опорных балок. Все работы были выполнены лазерным трекером Leica AT402. Это позволило выполнить привязку к горизонту с точностью ±1 угловая секунда и гарантировать точность измерений во всем объеме ±0,1 мм.

После получения результата заказчик видит проблемные места и может принять меры по устранению самой проблемы, а не её симптомов, таких как замена подшипников и др. Используя полученные данные, можно выполнить расчет компенсационных подкладок, а если необходимо, то сделать выравнивание оборудования по прибору, когда монтажники в онлайн режиме видят отклонения от проектного значения регулируемых элементов, что гарантирует качественно выполненную регулировку.

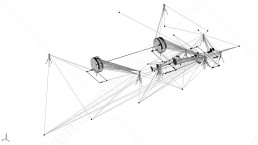

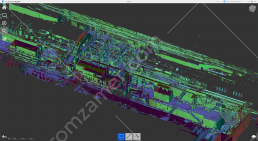

Выверка рудоразмольных мельниц.

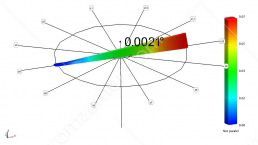

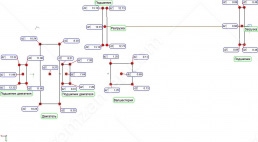

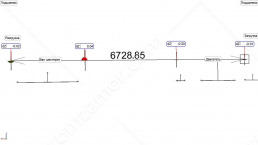

При выверке рудоразмольных мельниц измеряются фундаментные рамы опорных подшипников мельницы и определяется пространственное положение её оси. Также измеряются опорные балки, линии двигатель-вал-шестерня, опоры подшипников, определяется ось двигателя и вала-шестерни. По разработанной методике специалисты ООО «Промышленные измерения» получают все данные в единой системе координат с привязкой к горизонтальной плоскости и, если необходимо к местной геодезической сети. Полученные данные дают возможность анализировать все геометрические характеристики мельницы и ее привода (приводов), а также производить предварительный расчёт подкладок необходимых для получения параметров согласно проектным значениям.

На этапе монтажа мельницы, используя лазерный трекер, можно с точностью до ±0,02 мм выставить все закладные рамы и обеспечить параллельность осей привода и мельницы в пространстве. Во время проведения ППР выверка мельницы и ее привода с использованием лазерного трекера не только ускоряет процесс, но и гарантирует качество проделанной работы.

Результат правильной регулировки — это снижение нагрева подшипников и продление их ресурса, равномерный износ футеровки. За счет этого снижается количество внеплановых простоев и остановок мельниц, что напрямую экономит затраты Заказчика на обслуживание оборудования.

Лазерное 3D-сканирование.

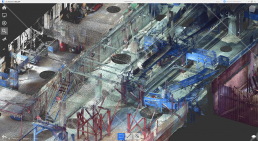

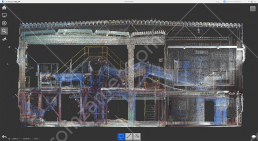

Это технология, позволяющая бесконтактно определять пространственные координаты большого количества точек на поверхности обмеряемого объекта — так называемое облако точек. Для определения координат точек, как правило, в приборе используется полярный принцип: датчики углов измеряют горизонтальные и вертикальные углы, фазовый лазерный дальномер измеряет расстояния.

При сканировании сложных объектов съемки с одной стоянки прибора недостаточно, поскольку в рабочую зону сканера попадает только часть поверхностей обмеряемого объекта, поэтому приходится делать несколько стоянок. Сканы с разных стоянок прибора затем сводятся в единую систему координат с использованием специальных связующих марок.

Технология лазерного сканирования может быть востребована:

- для определения величины деформаций стальных или бетонных конструкций;

- при строительстве для выявления отклонений от проекта;

- для построения моделей и составления обмерных чертежей объекта при подготовке к модернизации;

- для наблюдения за деформацией объекта при различных воздействиях на него;

- при виртуальной сборке крупногабаритного объекта;

- при габаритном контроле (шахт и транспортных туннелей);

- для определения объема резервуаров сложной формы.

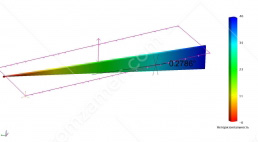

Наличие точечной модели позволяет строить различные сечения объектов для анализа геометрических характеристик, создания чертежей или сравнивать с номинальной CAD-моделью. Для выявления деформации можно сравнивать сканы, одного и того же объекта, сделанные в разный период времени.

Данная технология также позволяет выполнить проводку отсканированных крупногабаритных объектов по отсканированным транспортным и технологическим проемам и туннелям с контролем зазоров на каждом этапе.

Расскажите о проекте

Мы обязательно свяжемся с вами в течение 1 рабочего дня и подготовим всю интересующую вас информацию!