Вы можете скачать печатную версию этой страницы в формате .pdf для удобного пользования информацией оффлайн!

Металлургия

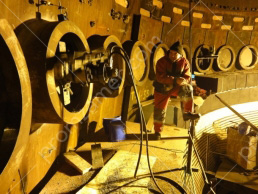

Выверка МНЛЗ

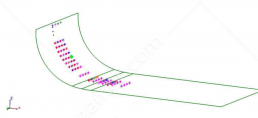

По причине высокой экономии энергоносителей, относительной компактности расположения основных узлов и механизмов, и как результат низкой себестоимости готовой продукции машины непрерывного литья заготовок набирают все большую популярность в металлургии. Одной из особенностей МНЛЗ является высокие требования к точному монтажу роликов машины, особенно в ее криволинейной части.

Специалистами «Промышленные измерения» освоена методика с использованием современных промышленно-геодезических координатоопределяющих систем, позволяющая в кратчайшие сроки произвести выверку и наладку любой машины непрерывной разливки стали. Применение высокоточного мобильного абсолютного лазерного трекера Leica AT402 c комплектом современной измерительной оснастки, позволило с высокой точностью выполнить весь объем работ.

Во время проведения измерений были получены данные о местонахождении каждого ролика, его форме и диаметре. Определены значения отклонений роликов от проектного положения. Основываясь на полученных от наших специалистов данных, ремонтный персонал без труда производил монтаж оборудования с погрешностью, не превышающей допустимые значения. По результатам наших измерений заказчик получает всю необходимую для него информацию, такую как положение механизмов до демонтажа, после выверки, а также величины для проведения его корректировки.

Большой диапазон работы прибора позволял без труда измерять детали, находящиеся на значительном расстоянии друг от друга. Возможность автономной работы трекера от аккумулятора и встроенный WI-FI модуль позволили оперативно менять месторасположение прибора что в свою очередь снизило общее время проведения измерений. Высокая надежность, а также пыле- и влагозащищенность трекера также помогли нашим инженерам в скорейшем решении поставленной задачи.

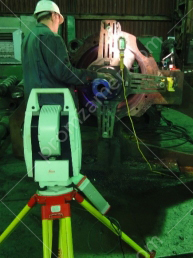

Измерение узлов и механизмов прокатного производства

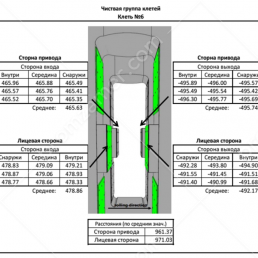

Прокатный стан — сложный комплекс оборудования, обеспечивающий прокатку, кантовку, резку, правку, упаковку и транспортировку конечной продукции металлургической отрасли. Количество механизмов, из которых состоит стан достаточно велико и очень важно, чтобы каждый из них занимал свое проектное положения, так как от этого зависит безопасность и надежность всего стана.

Одним из основных агрегатов прокатного стана является обжимная клеть. В процессе эксплуатации клеть подвергается высоким динамическим и статическим нагрузкам, из-за чего происходит деформация ее металлоконструкции. Чтобы это исправить необходимо произвести широкий перечень измерительных работ. Методика проведения таких работ разработана и благополучно применяется специалистами ООО «Промышленные измерения» на многих металлургических комбинатах. Данный перечень включает определение положения: оси прокатки стана, осей каждой клети, планок и гидроблоков клетей и многое другое.

Полученные нами данные помогают ремонтному персоналу судить о степени износа оборудования и принимать верное решение о методе его ремонта. В одном случае может понадобиться уменьшить размер между планками, а в другом, наоборот, произвести их механическую обработку. Нашими специалистами осуществляется непрерывный контроль всего процесса корректировки с выдачей необходимых заключений о состоянии узлов механизма.

Другими не менее ответственными агрегатами листового прокатного стана являются разматыватели и моталки. Для безотказной работы всего стана крайне важно обеспечить их проектное местонахождение относительно оси прокатки. Основываясь на предоставленных нами значениях, не составит труда установить оборудование в необходимое положение.

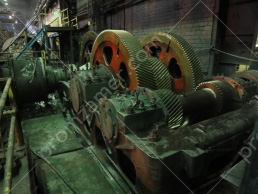

Обеспечение проектных геометрических параметров редукторов

Редуктор — механизм, без которого на сегодняшний день не может обойтись ни одно производство. Не является исключением и металлургия. Сортовые прокатные станы, листовые, блюминги и слябинги — это те переделы, где редукторы применяются более всего. Одним из основных требований безотказной и долговечной работы редуктора является параллельность валов. Достичь этого в условиях металлургического производства не всегда просто, учитывая размеры механизмов. Со временем посадочные места подшипников валов редуктора под действием высоких нагрузок изнашиваются, вследствие чего нарушается параллельность валов В свою очередь это пагубно влияет на работу зубчатой передачи, из-за чего увеличивается вибрация и нагрузки на подшипники. И этот цикл непрерывный. Чтобы его остановить, необходимо поменять зубчатую пару. Но устанавливать новые валы в старые посадочные места крайне нецелесообразно, поскольку останется скрещивание валов. Демонтировать редуктор массой десятки тонн и переместить его в ремонтно-механические службы занимает очень много времени и является затратной процедурой. Лучшим решением данной задачи может быть механическая обработка посадочных мест мобильными металлорежущими станками непосредственно в цехе. Однако эти станки нуждаются в точном позиционировании в корпусе редуктора.

Сотрудники ООО «ПРОМЫШЛЕННЫЕ ИЗМЕРЕНИЯ» не раз применяли свои знания и навыки во время выполнения ремонта редукторов. Применение высокоточного оборудования, таких как лазерный трекер Leica AT402, позволяет без проблем выполнить весь комплекс работ. Перечень измерительных работ охватывает всю стадию производства ремонта редуктора, а именно: выверку анкерных плит, съемку посадочных мест подшипниковых узлов валов редуктора сразу после их демонтажа, выработку рекомендаций по устранению несоответствий с проектной документацией, корректировку положения металлообрабатывающего станка, измерение посадочных мест после механической обработки.

Согласно статистике до 40% выходов из строя подшипников происходит в результате нарушения соосности механизмов. Несоосность вызывается недостаточной центровкой сопрягаемых узлов. Чтобы обеспечить надежную работу механизмов, все их узлы центруют в соответствии с принятыми допусками. Нами не раз были произведены работы по центровке крупногабаритного оборудования, а высокая точность применяемого нами измерительного оборудования позволяет без труда выполнить центровку в сотые доли миллиметра.

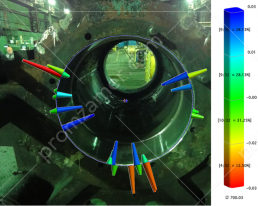

Определение и выверка положения амбразур фурм доменной печи

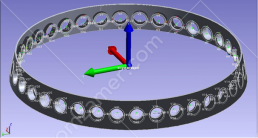

Доменная печь является одним из основных агрегатов в металлургической отрасли, неотъемлемым звеном в цепи производства чугуна и ферросплавов из железорудного сырья. Как и ко всему оборудованию черной металлургии к доменной печи предъявляются очень высокие требования в части безопасности, надежности, безотказности и долговечности. Именно поэтому особое внимание заслуживает стадия монтажа, выверки и наладки всех узлов и деталей доменной печи.

Так, одной из ответственных частей печи является фурменная зона.

Она представляет собой стальной конус с отверстиями для установки фурменных приборов, через которые в процессе выплавки чугуна будет подаваться нагретый до высокой температуры воздух.

Фурменный прибор доменной печи имеет три элемента, которые соединены между собой с помощью конических контактных поверхностей. Первый элемент – обсадное кольцо («фланец») фурменного прибора. Оно монтируется в бронь печи на сварном соединении и имеет цельнолитую неохлаждаемую конструкцию.

Второй элемент – фурменный холодильник («амбразура»), который вставляется в обсадное кольцо на коническом соединении. Он изготавливается из меди, имеет полую литую конструкцию и охлаждается водой.

Третий элемент – воздушная фурма. Она имеет полую литую водоохлаждаемую конструкцию с приваренным стальным фланцем и вставляется в амбразуру с помощью конического соединения.

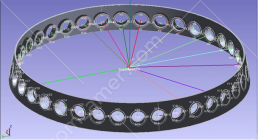

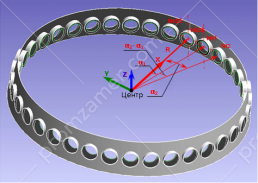

Для стабильной, высокопроизводительной и экономичной работы воздух должен поступать в доменную печь равномерно по осям воздушных приборов. Оси воздушных приборов должны располагаться равномерно по периметру в одной плоскости и пересекаться в одной точке на вертикальной оси печи.

Для выполнения этого условия необходима тщательная нивелировка обсадных колец при установке их в бронь доменной печи. Фиксация колец в брони печи производится с помощью сварных соединений. Учитывая, что во время фиксации колец в брони печи происходит изменение проектной геометрии осей из-за возникающих напряжений при сварке, необходима последующая корректировка осей обсадных колец.

Для достижения проектного положения обсадных колец после сварки выполняются следующие операции:

- Проводится контрольная геодезическая съемка фактического положения «фланцев», их осей и контактных поверхностей после их приварки к броне печи.

- Выполняется корректировка положения «фланцев» и их контактных поверхностей путем расточки по следующим параметрам:

- высота;

- схождение по радиусу в одной точке на оси печи;

- тангенциальное положение (угол расположения по окружности).

- В случае необходимости перед расточкой «фланцев» производится наплавка контактной поверхности.

Главной задачей специалистов ООО «ПРОМЫШЛЕННЫЕ ИЗМЕРЕНИЯ» являлось выполнение точного позиционирования металлорежущего станка, который в свою очередь обрабатывал внутреннюю коническую поверхность вваренного фланца.

Расскажите о проекте

Мы обязательно свяжемся с вами в течение 1 рабочего дня и подготовим всю интересующую вас информацию!