Вы можете скачать печатную версию этой страницы в формате .pdf для удобного пользования информацией оффлайн!

Гидроэнергетика

Промышленные измерения в гидротехнических сооружениях

Надежная и эффективная работа гидротехнических сооружений в значительной степени зависит от соблюдения точностных требований конструкторской документации. При габаритах основного оборудования, достигающих 10-20 м, необходимо обеспечение проектных геометрических характеристик с точностью 0,02-0,05 мм.

Учитывая значительные размеры и вес основного оборудования гидротехнических комплексов, контрольная сборка всей технологической линии зачастую не выполняется, а иногда невозможна. Поэтому необходимо контролировать соблюдение проектной геометрии деталей и сборок на протяжении всего цикла создания и эксплуатации этого оборудования: на заводе-производителе, при монтаже, эксплуатации, и во время проведения плановых ремонтных работ.

Традиционные средства контроля геометрических характеристик объектов крупного машиностроения, не позволяют достигнуть необходимой пространственной точности и оперативности измерений в реальных производственных условиях. Все более широкое применение при выполнении прецизионных измерений при создании и эксплуатации уникальных объектов в нашей стране и за рубежом получают роботизированные промышленно-геодезические системы.

Наиболее рационально их применение при обмере крупногабаритных (более 2 метров) объектов с точностью до десятых и сотых долей миллиметра.

Учитывая оперативность проведения измерений в реальных производственных условиях, в режиме реального времени могут быть выявлены критические отклонения от проектных геометрических характеристик (соосность, перпендикулярность, плоскостность, цилиндричность, положение, взаимная ориентация и др.) и применены мероприятия, минимизирующие вредное воздействие нештатной геометрии отдельного элемента на качество работы всей технологической линии.

В настоящее время большинство промышленно-геодезических систем реализуют координатно-определяющую технологию контроля геометрических характеристик крупногабаритных объектов сложной формы. В этом случае на поверхности элементов исследуемой технологической линии определяют пространственные координаты характерных точек и из анализа их взаимного расположения вычисляют необходимые геометрические характеристики.

Специалисты ООО «ПРОМЫШЛЕННЫЕ ИЗМЕРЕНИЯ» разрабатывают и внедряют новые технологии выверки основного оборудования гидротехнических сооружений, обеспечивающие требуемую точность и высокую эффективность. Предлагаемые решения базируются на последних разработках в областях прикладной геодезии, информационных и компьютерных технологий. Мобильные промышленно-геодезические координатоопределяющие системы позволяют обмерять такие крупногабаритные конструкции, как затворы водо- и судопропускных сооружений, роторы и статоры гидроагрегатов, рабочие колеса гидротурбин, форма лабиринтных уплотнений, рабочий вал, вал-надставка, лопатки направляющего аппарата и др. с точностью до сотых долей миллиметра в реальных производственных условиях.

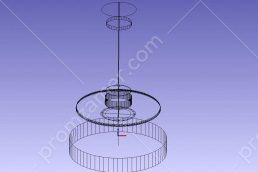

Контроль геометрических характеристик, элементов линии вала гидроагрегата

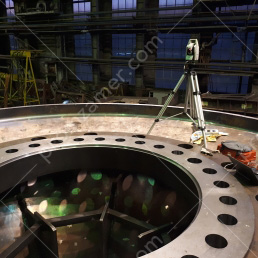

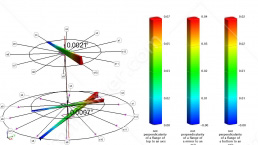

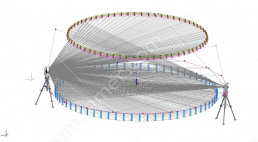

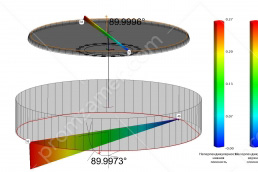

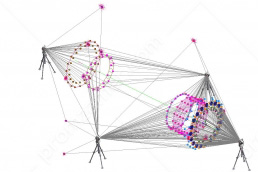

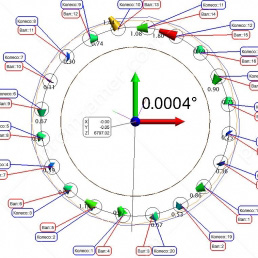

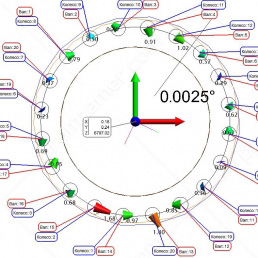

Измерения с применением координатоопределяющей технологии может проводиться при любой ориентации обмеряемого объекта относительно горизонта. На приведенных иллюстрациях показан процесс определения несоосности базовых поясков вала и ориентации фланцев относительно оси вала. Измерения были произведены на монтажной площадке. Полученные данные позволяют кроме величины несоосности и неперпендикулярности определять и ее направление. Эта информация позволяет минимизировать влияние неперпендикулярности фланца оси вала на общую соосность путем рационального размещения ответного элемента технологической цепи. Для вала гидротурбины таким элементом может стать втулка ротора и рабочее колесо.

Полученные в результате измерений данные позволили произвести виртуальную сборку линии вала. Причем удалось рассчитать рациональный поворот рабочего колеса, что бы частично компенсировать неперпендикулярность верхнего фланца вала гидротурбины.

Контроль крупногабаритных деталей и узлов гидроагрегатов при приемке

При модернизации ГЭС все узлы и агрегаты, подлежащие замене, изготавливаются вновь, как правило, у сторонних подрядчиков. Оценить качество изготовления детали или агрегата при приемке у подрядчика на соответствие геометрическим параметрам представителю ГЭС, используя традиционные методы измерений, практически невозможно или очень трудоемко и требует много времени.

Выявление всех возможных несоответствий в изготовлении до подписания акта приемки – это очень большое преимущество, которое дает возможность исправить ситуацию на месте, что всегда проще и дешевле.

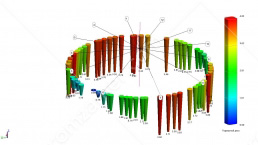

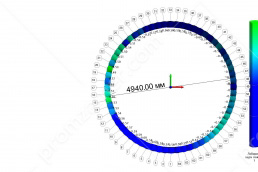

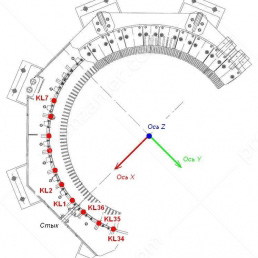

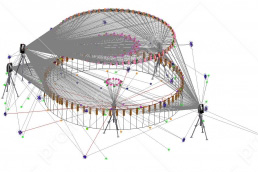

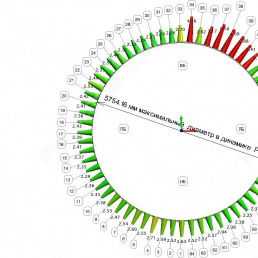

Применение лазерного трекера для разгонки клиньев статора крупного гидрогенератора

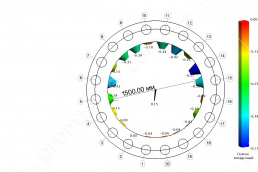

Одним из условий эффективной работы крупных гидрогенераторов является соблюдение проектных геометрических характеристик сердечника статора и ротора. Учитывая высокие точностные требования (0,05 мм) и значительные габариты (Ø 10–20 м при высоте до 3 м) этих механизмов, решение такой задачи требует применения точных и технологичных методов измерений, регулировки и фиксации положения конструктивно важных элементов статора, учета и минимизации воздействия на результаты измерений значительного количества источников ошибок.

Разделение на базовые и промежуточные клинья теряет смысл благодаря заранее подготовленной CAD модели.

Измерительная система может определять отклонение от проектного положения и ориентации любого клина.

Высокая степень автоматизации и скорость измерений позволяет проводить выверку в режиме реального времени путем наблюдения за отклонением от проектного положения клина по данным на экране компьютера. После его минимизации отклонение сразу фиксируется точечной сваркой.

Применение лазерного трекера и накопленный опыт специалистов ООО «Промышленные измерения» позволяет выполнять широкий круг измерительных задач, возникающих при создании, монтаже и дальнейшем сервисном обслуживании статоров крупных гидрогенераторов и гидроагрегатов в целом.

Технология виртуальной сборки позволяет предварительно оценить ожидаемые отклонения объектов крупного машиностроения на площадке завода-изготовителя без доставки их на место установки и при несоответствии параметров изделия минимизировать их негативное влияние в условиях завода.

Тем самым можно избежать очень дорогостоящую доставку объекта и его предварительную сборку.

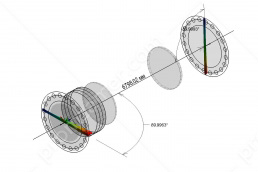

Очень ответственными элементами в гидроэнергетике являются рабочее колесо гидротурбины и его сопряжение с валом, поскольку это является начальным звеном сборки линии вала гидротурбины. Длина вала зачастую превышает 5 метров.

Таким образом, плоскость фланца на рабочем колесе должна быть максимально перпендикулярна к оси колеса, а на валу плоскость фланца должна быть перпендикулярна к оси вала. Незначительные отклонения этих плоскостей от перпендикулярности к осям элементом могут давать значительные погрешности биения при сборке пары вал–рабочее колесо.

Задача сборки вновь изготовленных элементов с уже используемыми требует более детального просчета и анализа размерных цепей, так как используемые десятилетиями детали были изготовлены по другим технологиям и могут отличаться от требований, предъявляемых в настоящее время. Тем не менее они могут использоваться, так как не утратили своих технико-механических свойств, а незначительное несоответствие можно скомпенсировать изготовлением ответной новой детали, которая будет сопряжена с ней.

Выше показан пример виртуального совмещения вала рабочего колеса, изготовленного в 70-х годах прошлого столетия, который можно эксплуатировать. Но современные условия диктуют новые требования к КПД и интервалам ремонтно-восстановительных работ на ГЭС. Старое рабочее колесо не удовлетворяет этим требованиям, поэтому было изготовлено новое рабочее колесо.

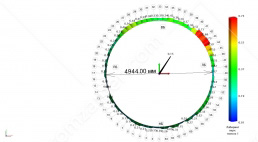

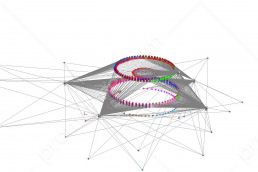

Специалистами ООО «Промышленные измерения» на монтажной площадке ГЭС был измерен вал, далее на монтажной площадке завода-изготовителя (находящегося в нескольких тысячах километрах от объекта ГЭС) было измерено рабочее колесо. При измерениях колеса и вала были выявлены незначительные отклонения. Однако после виртуальной сборки пары рабочее колесо–вал с указанием наилучшей позиции для слесарей-сборщиков было подтверждено, что, во-первых, колесо и вал соберутся без изменений технологии сборки и, во-вторых, при сборке они будут соответствовать техническим и точностным требованиям, предъявляемым на биение и уклон оси вала относительно оси рабочего колеса. Далее, имея виртуально собранную пару колесо–вал, мы поместили ее в камеру рабочего колеса, которая была предварительно измерена на ГЭС. Это позволило нам с точностью ±0,05 мм рассчитать зазор между рабочим колесом и камерой рабочего колеса. Были выявлены области, в которой зазоры превышают заданные допуски, и заранее приняты меры по минимизации этих отклонений.

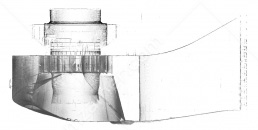

Лазерное 3D-сканирование

Это технология, позволяющая бесконтактно определять пространственные координаты большого количества точек на поверхности обмеряемого объекта – так называемое облако точек. Для определения координат точек в этом приборе используется полярный принцип: датчики углов измеряют горизонтальные и вертикальные углы, фазовый лазерный дальномер измеряет расстояния.

Как правило, при сканировании сложных объектов съемки с одной стоянки прибора недостаточно, поскольку в рабочую зону сканера попадает только часть поверхностей обмеряемого объекта, поэтому приходится делать несколько стоянок Сканы с разных стоянок прибора сводятся затем в единую систему координат с использованием специальных связующих марок, координаты которых определяются с более высокой точностью.

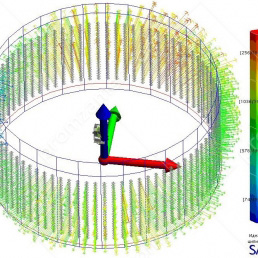

На приведенных иллюстрациях показаны результаты сканирования Surphaser 25HSX рабочего колеса турбины.

Технология лазерного сканирования может быть востребована:

- при контроле формы сложных поверхностей (лопаток гидротурбины, камеры рабочего колеса, спиральной камеры, водоподводящего и водоотводящего тракта);

- при определении величины дефектов стальной или бетонной облицовки;

- при строительстве для выявления отклонений от проекта;

- для построения моделей и составления обмерных чертежей объекта при подготовке к модернизации;

- при наблюдении за деформацией объекта при различных воздействиях на него;

- при виртуальной сборке крупногабаритного объекта;

- при габаритном контроле (шахт и транспортных туннелей);

- для определения объема резервуаров сложной формы.

Финальная 3D-модель объекта с присвоенными элементам семантическими данными может быть экспортирована в различные CAD-программы в разных форматах.

Технология лазерного 3D-сканирования позволяет выполнять виртуальную проводку отсканированных крупногабаритных объектов по отсканированным транспортным и технологическим проемам и туннелям с контролем зазоров на каждом этапе.

Расскажите о проекте

Мы обязательно свяжемся с вами в течение 1 рабочего дня и подготовим всю интересующую вас информацию!